Cuando compre nuestras centrífugas, le sugerimos tener en consideración los siguientes factores.

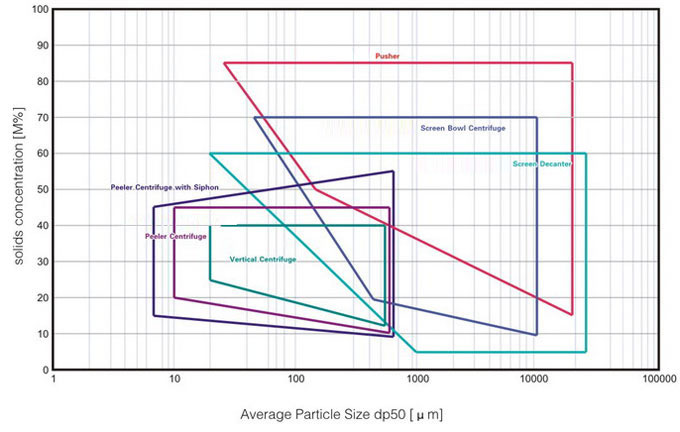

1. Campos de aplicación

2. Fuerza centrífuga

Este es el primer factor que determina la eficiencia de separación de las centrífugas.

D: Diámetro del cubo (m)

n: Velocidad de rotación (r/min)

g: Aceleración gravitacional

3. Resistencia a la corrosión

En general, los materiales tratados son todos corrosivos. Por eso, las piezas de contacto de las centrífugas deben cumplir con los más altos niveles de resistencia a la corrosión para asegurar una operación segura. Además, los clientes deben informarle al fabricante acerca de las propiedades químicas y físicas de los materiales tratados y líquido de lavado aplicado, etc. En consecuencia, el fabricante ofrecerá los componentes herméticos y malla de filtro adecuados.

Material estructural: 304, 321, 316L, placa de titanio, acero de fase doble, etc.

Tratamiento de superficie: revestimiento de PE, revestimiento de caucho, cubierta HALAR, etc.

4. Resistencia a explosiones

Para aplicaciones inflamables y explosivas, la centrífuga debe ofrecer una función a prueba de explosión, provocando los siguientes requisitos.

Sistema de control electrónico: placa aislante a prueba de explosión, sistema de frenado dinámico sin contacto, conexión a tierra estática y control automática a prueba de explosión;

Sistema mecánico: motor a prueba de explosión, luz a prueba de explosión, dispositivo anti-choque y correa de impulso anti-estática;

Accesorios a prueba de explosión: sistema de protección de nitrógeno y botón de control a prueba de explosión en sitio;

Por eso, la información específica del material, requisitos a prueba de explosión y grados deben ser aclaradas para lograr que nuestra centrífuga industrial sea más competente.

5. Seguridad de operación

Los siguientes factores pueden producir riesgos potenciales durante la selección de las centrífuga, instalación, operación y mantenimiento.

1. Elección de un modelo inapropiado

2. Aplicaciones inapropiadas, como la aplicación de una centrífuga normal para ambientes inflamables y explosivos, o usar centrífugas sin medidas de protección contra corrosión para manipular materiales corrosivos.

3. Operación ilegal, como frenado anormal, funcionamiento sobrecargado, funcionamiento con exceso de velocidad, etc.

4. Resolución de problemas demorado o reemplazo demorado de una centrífuga fuera de servicio.

5. Cualquier instalación, operación y mantenimiento que no corresponde con el manual de operación, o que las piezas de modificación, aumento de velocidad o dispositivos de soporte sean cambiadas por el mismo usuario.

Por eso, los clientes deben desarrollar regulaciones para minimizar los riesgos potenciales en la selección, instalación, uso y mantenimiento, asegurando una operación segura.

6. Requisitos de instalación

Antes de la instalación, se debe prestar una especial atención a los siguientes factores.

1. Debe haber suficiente espacio entre la centrífuga y otros equipos cercanos. El pasaje alrededor de la centrífuga no debe ser menor a 1m y 2m de ancho sobre la centrífuga para un mantenimiento y reemplazo sencillos. También se requiere de un espacio de mantenimiento suficiente para la instalación de un gabinete de control electrónico, sistema hidráulico y sistema neumático.

2. El gabinete de controle electrónico y el gabinete de control neumático deben estar instalados en lugares secos, ventilados y no corrosivos cercanos al motor principal. Una instalación aislada es opcional.

3. Los botones de control en sitio deben ser colocados junto al motor principal para facilitar la operación.

4. Los tubos conectados a la centrífuga, como tubos de alimentación, tubos de salida de líquidos, tubos de lavado, tubos de emisión, tubos CIP, tubos de nitrógeno, tubos de aire comprimido, etc., deben ser acoplados de forma flexible. Se debe disponer de un sellado confiable y un dispositivo hermético en los sitios de conexión. El dispositivo de conexión a tierra es el responsable de la seguridad de electricidad.

Los tubos de alimentación y tubos de salida de líquidos están diseñados para ser lo más cortos posibles para evitar atascamientos. El tubo hidráulico es también corto para evitar la pérdida de presión.

5. El diámetro del tubo de descarga externa no debe ser más pequeño que el tubo de descarga centrífugo, y el tubo externo debe estar libre de curvaturas o atascamientos. Además, el tubo externo debe ser colocado en una posición más baja que el tubo de descarga centrífuga con una cierta diferencia de altura para asegurar una descarga de líquidos fluida.

6. La presión de alimentación debe mantenerse a no menos de 0.2bar. La presión de suministro de aire (para el impulso de alimentación y lavado de válvulas) debe mantenerse por debajo de las 4-5bar. Se debe ofrecer un separador de aceite-agua y debe recibir una revisación regular. Se deben realizar revisaciones frecuentes en caso de mucha humedad, para prevenir que ésta entre al cilindro y la válvula de control.

El generador de humedad de aceite en el dispositivo de distribución de aire debe recibir una lubricación frecuente para reducir la abrasión y minimizar la resistencia de trabajo.

7. Los tubos electrónicos, neumáticos, hidráulicos, de líquidos y sólidos deben ser conectados e instalados de forma apropiada por electricistas y mecánicos profesionales de acuerdo con el diagrama esquemático de control electrónico y diagrama de configuración del sistema.

7. Selección de la malla del filtro

La selección de la malla del filtro está determinada principalmente por los requisitos de resistencia a la corrosión de los materiales químicos a tratar.

El número (modelo) de los poros en la malla del filtro se selecciona en base al diámetro del gránulo y estado de distribución. En general, el número de poros es levemente más alto que el diámetro de los gránulos. Al principio de la filtración, habrá una cantidad limitada de gránulos pequeños que pasan la malla del filtro, los que serán eliminados mediante la formación de una torta. Como resultado, los clientes se benefician de una mayor eficiencia de filtración.